Итак, делюсь опытом по полному восстановлению форсунок, то есть тех частей, из-за которых форсунки умирают

. Описанные выше мысли я воплотил на практике.Пишу после 1000 километрового тестирования(пробега).Что надо предварительно снять форсунку с двигателя, напоминать не буду...  Разбираем её при помощи ключей на 11 или большим разводным и второй ключ на 15 (лучше глубокую накидную головку). Всё перед притиркой отмываем... Отмывается тяжело...

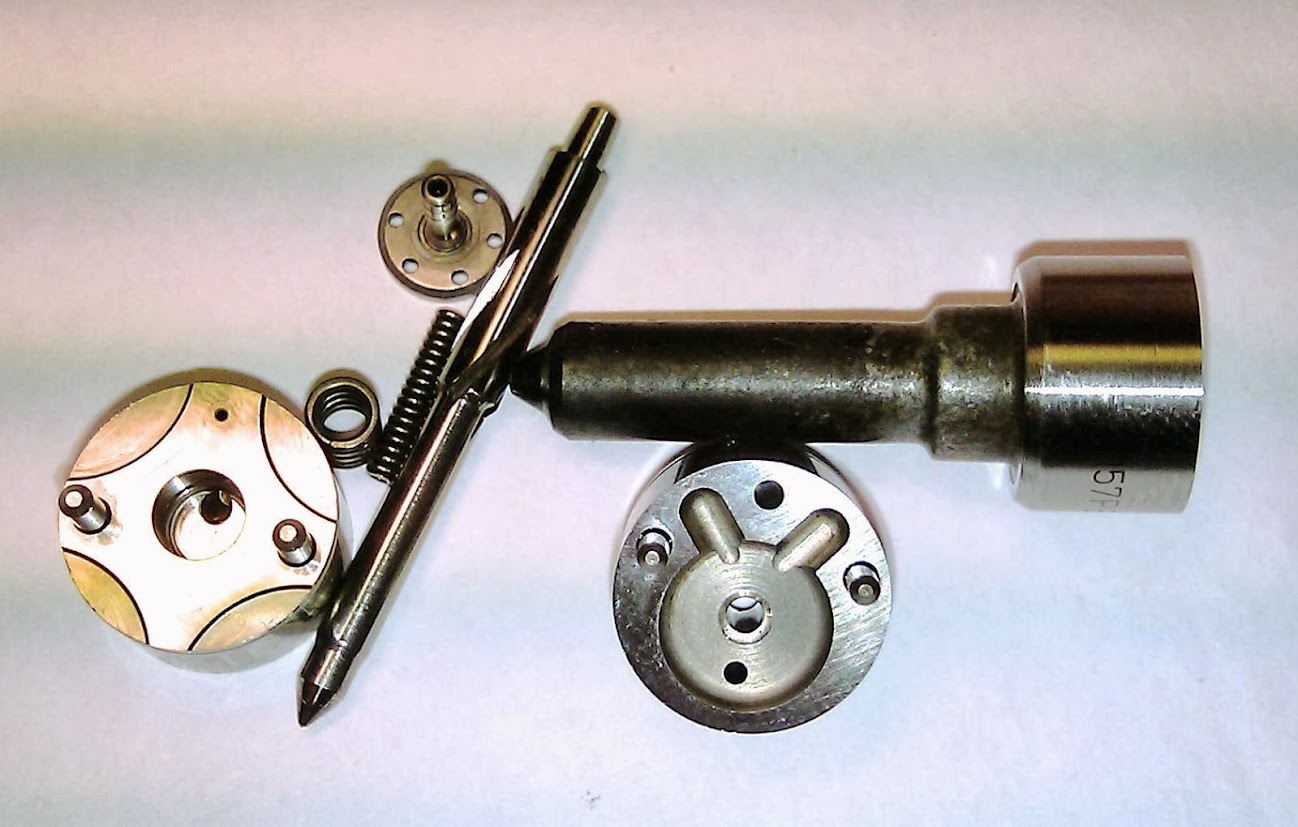

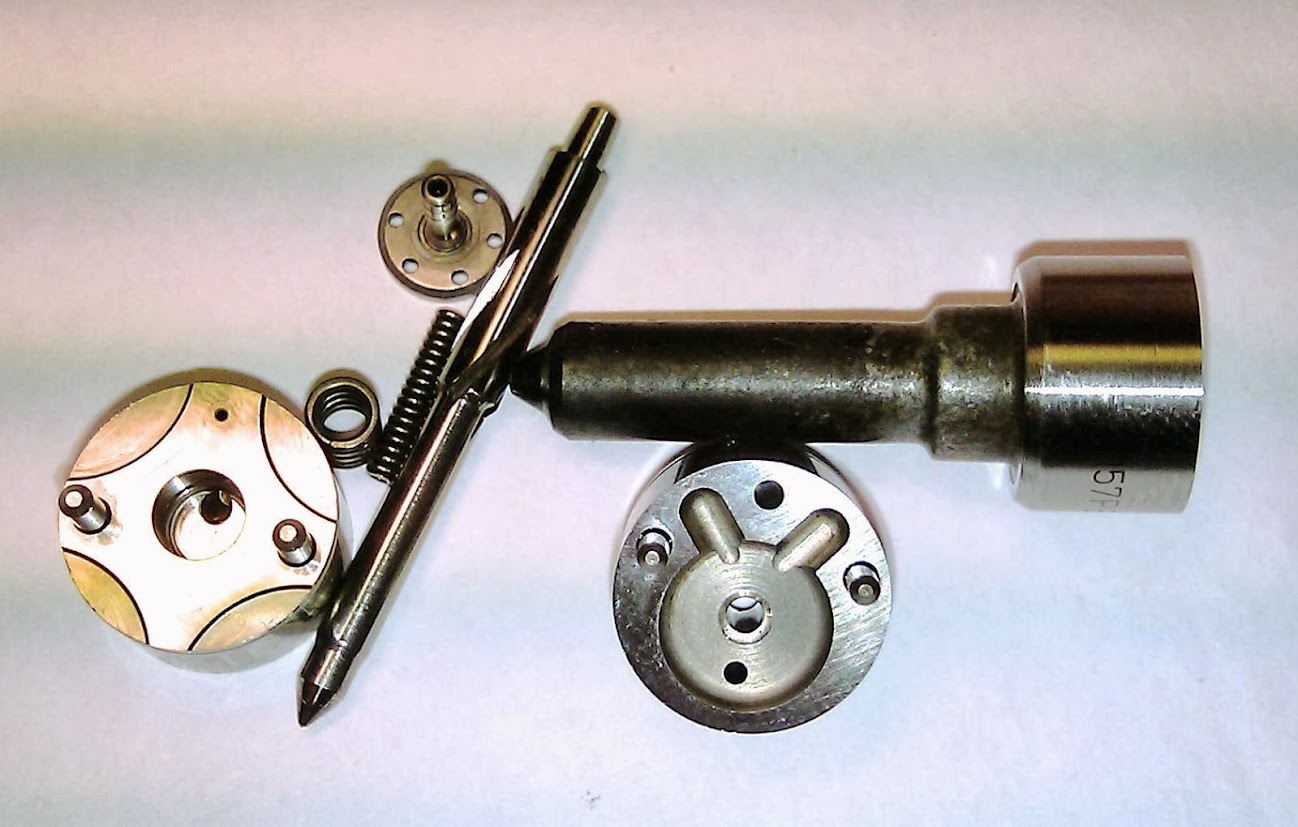

Разбираем её при помощи ключей на 11 или большим разводным и второй ключ на 15 (лучше глубокую накидную головку). Всё перед притиркой отмываем... Отмывается тяжело... Начнём с клапана. Клапан состоит из двух частей: из шайбы из магнитного мягкого кольца, которое напрессованно на вторую часть - цилиндр клапана, сделанного из твёрдого металла, похожего по свойствам на металл который используется для шариков шарикоподшипника. Я притирал при помощи обычной пасты ГОИ (тёмно-зелёной).Берём пасту и с чистой поверхности делаем соскоб. Капаем на соскоб каплю керосина и разводим зубочисткой до однородной массы.

Начнём с клапана. Клапан состоит из двух частей: из шайбы из магнитного мягкого кольца, которое напрессованно на вторую часть - цилиндр клапана, сделанного из твёрдого металла, похожего по свойствам на металл который используется для шариков шарикоподшипника. Я притирал при помощи обычной пасты ГОИ (тёмно-зелёной).Берём пасту и с чистой поверхности делаем соскоб. Капаем на соскоб каплю керосина и разводим зубочисткой до однородной массы. Обострю внимание, что никакая полировочная паста, типа "антицарапин" не подойдёт, они на водной основе с добавками. Во первых паста в керосине сворачивается и забивает отверстия распылителя, а во вторых размазывается внутри по стенкам распылителя в виде смолы, и не отмывается без зубочистки.Отмытые клапан с седлом протираем чистой бумажной салфеткой (я использовал туалетную бумагу Zeva) от излишков керосина. На клапан наносим пасту ГОИ, избегая попадания пасты на цилиндрическую часть.

Обострю внимание, что никакая полировочная паста, типа "антицарапин" не подойдёт, они на водной основе с добавками. Во первых паста в керосине сворачивается и забивает отверстия распылителя, а во вторых размазывается внутри по стенкам распылителя в виде смолы, и не отмывается без зубочистки.Отмытые клапан с седлом протираем чистой бумажной салфеткой (я использовал туалетную бумагу Zeva) от излишков керосина. На клапан наносим пасту ГОИ, избегая попадания пасты на цилиндрическую часть.

Вставляем клапан в седло и вращаем за отверстия в шайбе. Я для притирки использовал шариковую ручку, переставляя при вращении в разные отверстия, что бы добиться равномерной притирки со всех сторон.

Сильное нажатие не требуется, иначе можно погнуть или перекосить шайбу. Притирку необходимо контролировать время от времени вынимая клапан из седла. Но при каждом вынимании необходимо тщательно промывать клапан с седлом, что бы смыть остатки пасты ГОИ, и что бы она не попадала в ствол седла, а только тёрла поверхность конуса.

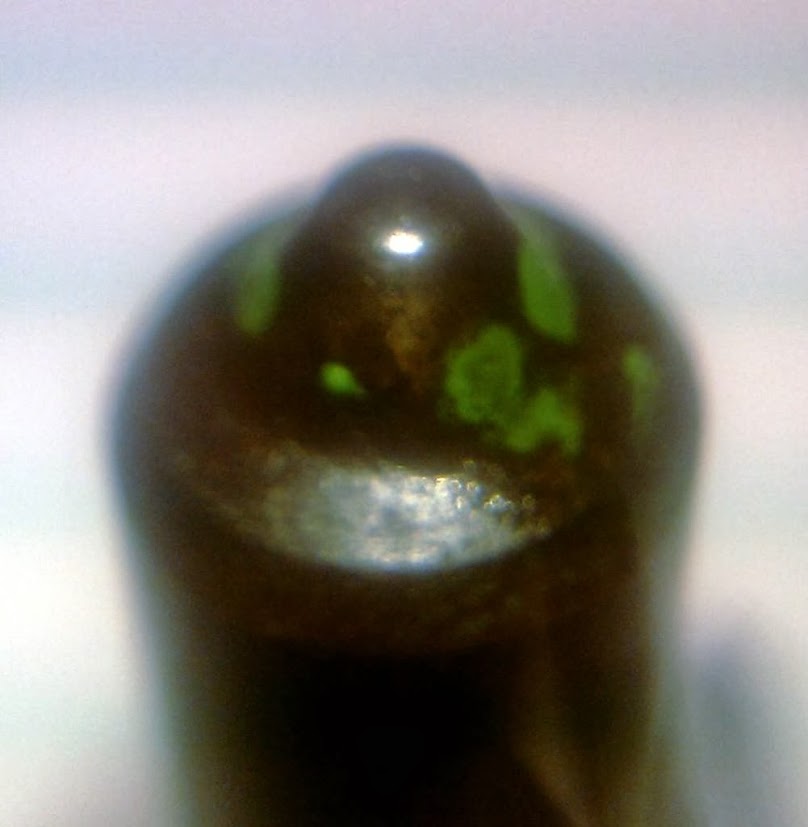

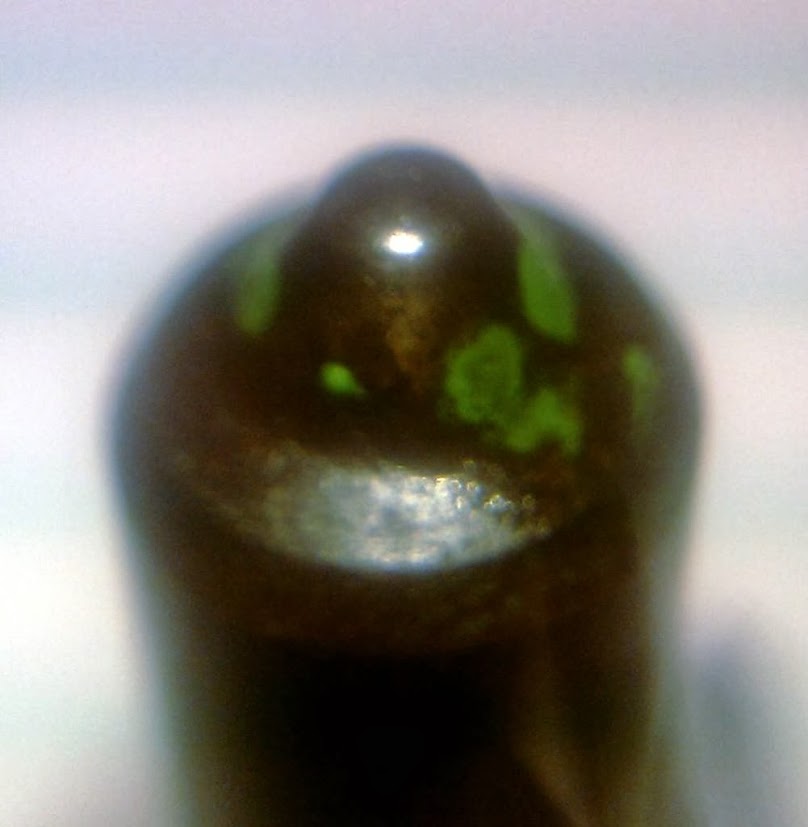

Не надо сильно стачивать конусы седла и клапана. Задачей можно считать решённой тогда, когда на конусе клапана образуется блестящий непрерывающийся ободок.

Разницу конуса клапана видно в сравнении с фотографиями выше по постам.

Разница в диаметре цилиндра клапана и его конуса весьма невелика, всего 50 микрон, по этому большей ширины ободка вы не добьётесь.

Царапины на "дырявой" шайбе "рояли" не играют... Шайба используется исключительно в качестве якоря электромагнита.

Восстанавливаем вторую важную часть - иглу и распылитель. Они тоже сделаны из твёрдого сплава, сходного со сталью подшипников.

Выковыриваем всю грязь изнутри распылителя ватной палочкой и зубочисткой, и проверяем не забиты ли отверстия распылителя. В моём случае только 2 отверстия пропускали солярку.

Для промывки отверстий я вставлял иглу обратной стороной в распылитель, а конец распылителя опускал в керосин. Игла должна входить в распылитель легко без затруднений и не болтаться внутри. Затруднения при вставлении говорят о загрязнении - одной песчинки достаточно.

Возвратно поступающими движениями иглы в распылителе, как поршнем, всасывается через отверстия распылителя керосин, и при обратном движении иглы выбрасывается назад.

Если таким макаром отверстия не промываются, то придётся их пробить...

Отверстия в распылителе диаметром где-то 0,1мм. Я использовал для очистки отверстий медную проволоку ПЭВ 0,14. Обжигаем зажигалкой изоляцию и он становится 0,1.

Ну и под лупой с пинцетом протыкаем грязь в отверстиях и повторяем операцию промывки как поршнем ещё.

Как добились, что бы все 6 отверстий дают струю, можно начинать притирать иглу к распылителю.

Промакиваем керосин об салфетку. Наносим пасту ГОИ на самый кончик иглы и аккуратно, стараясь не прикоснуться пастой к стенкам, вставляем в распылитель.

Излишки пасты проступят через отверстия распылителя и вы увидите, какие отверстия чистые, а какие грязные...

Теперь вращаем иглу в распылителе. Я использовал для этого бормашинку, зажав хвост иглы в патроне. Царапины на этом хвосте не имеют значения, потому, что хвост служит только для центровки толкающей пружины. Вращаем и нажимом и с лёгкими отступающими движениями, что бы заместить отработанную пасту (на 1 мм, не больше).

Добиваемся блестящей поверхности. При каждом вынимании иглы при притирке необходимо и иглу и распылитель тщательно перепромывать.

Теперь дошла очередь до гильзы распылителя. Она требует чистоты не меньшей, чем сам распылитель. Внутри не должно остаться ни песчинки нагара. Необходимо так же тщательно очистить резьбу , как и гильзы, так и корпуса форсунки. Я это делал швейной иглой и обнаружил следы белого герметика... , а под чернотой его и не было видно...

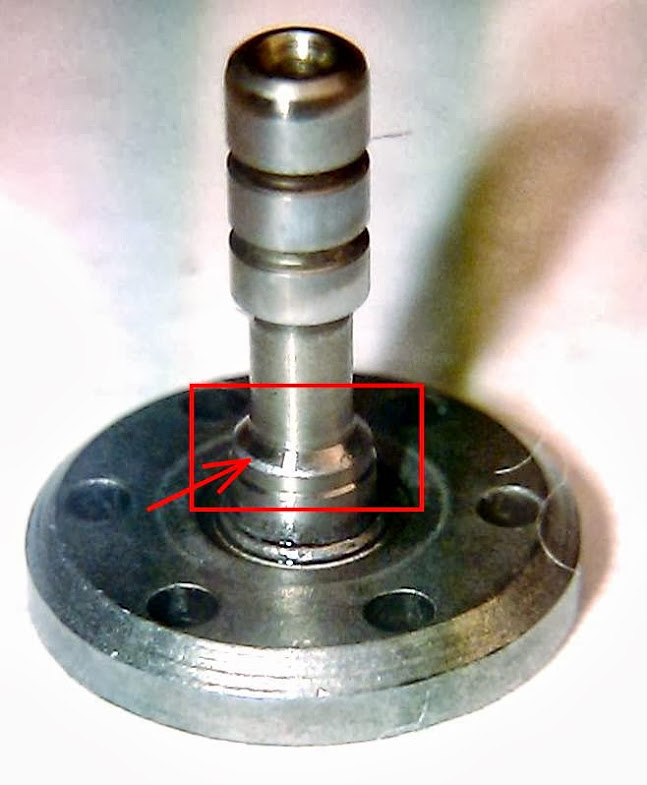

После отмывки гильзы, притираем к ней распылитель, намазав пастой то место, которое стрелочкой указано на фотке несколько постов выше. Здесь особого усердия не требуется, лишь бы исключить проникновения солярки в камеру сгорания, а от туда газов.

Обязательно надо выдуть всю грязь из щелевого фильтра форсунки.

Вытащить или выбить фильтр не удалось... По этому выдуваем из этого фильтра изнутри форсунки через вводное отверстие шприцом или из балончика промывающей жидкости для карбюраторов с узким носиком или трубочкой. После промывки фильтра форсунки, на резьбу подводящих трубок высокого давления необходимо навернуть крышки. Хорошо подходят крышки от кетчупа или майонеза или сгущёнки в пакетиках.

Необходимо уделить внимание и электромагниту.

Он выталкивается из колодца форсунки нажатием на пластиковый изолятор (скорей не изолятор, а разделитель контактов). Вот их и надо проверять. В колодце часто есть вода, которая разрушает проводники электромагнита и замыкает их на корпус, из-за чего блок управления двигателем будет выдавать ошибку и запрет на запуск двигателя. Сам электромагнит не должен иметь никакого сопротивления на корпус, а сопротивление самого электромагнита настолько мало, что обычным тестером его не померить, порядка полуОма, почти К.З.

Внимание, не потеряйте цилиндрический сухарик внутри электромагнита под пружиной! Когда вставляете магнит обратно, не перепутайте сторону. Заострённые стороны контактов наружу.

Собираем форсунку так: пинцетом окунаем гильзу в банку или бутылку с чистым керосином, слегка болтаем и с

тавим на салфетку. Керосина должно быть значительное количество, что бы уменьшить вероятность попадания песчинок на объём жидкости. Не ведро , конечно , но больше пол литра. Так же окунаем распылитель. Сначала окунаем его отверстиями вверх, затем вниз и ставим его в гильзу.Старайтесь не помогать руками. Тоже проделываем с иглой, и так с каждой деталью по отдельности. Трудность может возникнуть тогда, когда в гильзу опустите седло клапана. Отсюда уже надо гильзу придерживать рукой, что бы не упала.

После того, как вставите клапан, вставляем пружинку в корпус форсунки и соединяем гильзу с корпусом форсунки, не забывая про направляющие.

Вручную закручиваем гильзу на форсунку, немного притянув. Ждём, пока лишний керосин не сойдёт. Опять раскручиваем, пока части не будут соединены на 1-1,5 витка резьбы. Промокаем резьбу салфеткой насухо и промазываем герметиком. Я использовал фторопластовый герметик для резьбовых соединений масло и топливопроводов:

Брал в Кэмпе. Выдерживает и температуру до 300 и давление до 2500 бар. При полимеризации получается что-то типа фумиленты. Застывает за 24 часа. Излишки герметика удаляем после стяжки форсунки.

Я форсунки затягивал сильно. С каким усилием не скажу, не знаю, но сильно.

Всё, готово!

Напомню, что на переборку форсунок меня сподвигло отсутствие бабла после новогодних праздников и далёкие сроки до ЗП, ведь ездить всё равно надо было на туже работу...

Сейчас после пробега в 1000 км могу с уверенностью сказать, что мой эксперимент по переборке и восстановлению трёх форсунок с успехом удалась и денег сэкономил не мало. Сегодня промерял литьё в обратку: - как по эталону, все форсунки по 4мл! Расход соляры при тех же условиях уменьшился с 8,2л/100км до 7,8л/100км.

Ну и на последок:

Описанное в этом посте не руководство к действию! Всё что вы делаете руководствуясь этим постом, вы делаете на свой страх и риск, я за последствия не отвечаю... ну и там бла...бла...бла...

НО! Если не трудно, если будете цитировать, прошу указывать на источник!

Вы поняли...

Удачи в рукоблудии...

, ой, рукоделии...